中国铁合金网讯:

1.前言

干熄焦技术是目前国内外冶金行业最先进的熄焦技术,它具有提高焦炭质量、改善环境、回收能源三大优点,是国家鼓励发展的绿色经济和循环经济新技术项目。对规模为110万的焦炉而言,采用干熄焦每年可减少相当于8~10万吨动力煤燃烧对大气的污染,即每年至少减少2000吨二氧化硫排放量、二氧化碳排放量17万吨和液渣排放量2万吨,因此,干熄焦具有很好的环保社会效益。干熄焦除尘系统包括为保护锅炉、除尘风机而设计的一、二次除尘即工艺除尘和为收集干熄炉顶(高温烟气)、排出装置、皮带、循环风机后放散等处的粉尘的环境除尘。

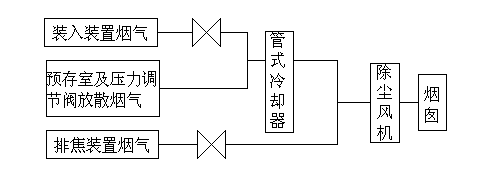

图1 干熄焦环境除尘简易流程

2、问题的提出

2.1.装入装置在装焦过程中、装焦完毕平移时,有短暂的烟尘夹杂着细焦粉外溢,给周围的环境及职工造成影响。

2.2.除尘风机运行时原设计起高速以及高速与低速之间的时间差不合理,集尘效果不理想、同时造成电能的浪费。

2.3.布袋除尘器反吹压力、脉冲间隔时间的调整及水封槽泄露,影响了除尘布袋的除尘效果。

3.装入装置除尘系统改造与优化

装入装置主要是由炉盖、装入料斗、水封罩、集尘管道、台车、传动机构、轨道框架、焦罐支座、导向模板等组成的。其主要有两个功能,开闭炉盖和把炽热的焦炭经装入料斗导入干熄炉。装红焦时,料斗移动到干熄炉口正上方,装入料斗下料口处的水封罩插入水封槽,防止装料时干熄炉口的粉尘向外部泄漏。同时在装入装置开始动作打开炉盖时,此时除尘风机接收到集尘管道上阀门打开信号,除尘风机开始起高速。

装入料斗对位结束后,向提升机发出可装入信号,提升机开始卷下焦罐,焦罐下降落在料斗的活动支座上,并与活动支座一起下降一段距离,落在固定支座上。此时,焦罐底部的密封裙边与装入料斗上口接触,防止灰尘从装入料斗上口泄漏。

生产时出现了装红焦时,焦罐落在装入装置料斗支撑上,红焦下落,此时粉尘大量外溢,造成环境污染,同时除尘风机起高速的时间不合适,导致除尘效果不佳。车间针对影响装入装置集尘效果的多方面因素,进行优化与改造。

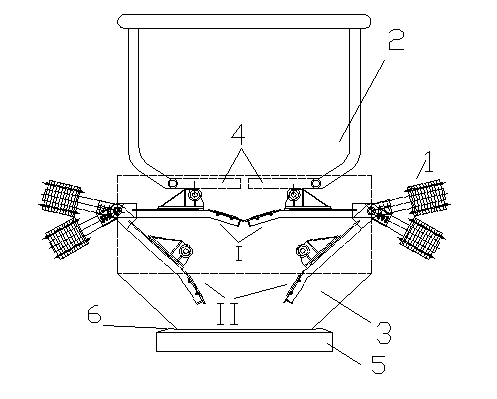

3.1.装入装置上料斗增加除尘盖板

焦罐装焦时,间断产生阵发性烟尘外溢,给现场职工及周围环境、设备带来影响。车间技术人员,经过外出考察、操作实践,对装入装置进行改造,在装入装置上料斗增加了两块活动盖板。如图2所示,1为除尘盖板,2为焦罐,3为装入装置料斗,4为焦罐底闸门,5为水封罩,6为耐高温石棉布。盖板有Ⅰ和Ⅱ两个状态,焦罐装焦时落在装入装置料斗支座上,并与支座一起下降一段距离,焦罐底闸门靠重力自动打开,同时盖板受焦罐底闸门重力作用打开,此时盖板处于状态Ⅱ,装焦完成焦罐提起,盖板靠配重作用自动合拢,此时处于状态Ⅰ,避免了装焦过程中粉尘大量外溢,并且因盖板的增加,增强了密封性,提高了除尘风机的吸力,起到了良好的除尘效果。

图2:除尘翻板效果图如下

3.2.调整装入装置下料斗水封罩吃水深度

装焦时,装入装置移动到干熄炉口正上方,料斗下方水封罩(图2中5)插入水封槽内。干熄炉预存段压力处于小范围波动状态,当预存室压力过大时,由于装焦时干熄炉预存段对干熄炉口有一个反冲力,如果这时水封罩插入水封槽内深度不够,大量粉尘通过水封罩与水封槽密封处溢出;如图2所示:水封罩与下料斗通过耐高温石棉布(图2中6)密封,装焦时,也造成粉尘的外溢,这两部分溢出的粉尘在装入装置外部,不会被除尘风机吸入烟气道,直接排放到大气中,造成环境污染。车间针对此种情况,现场观察测量,采取如下的措施:

3.2.1.调整水封罩吃水深度。水封罩原先吃水深度只有100mm,使用过程中由于烘烤变形,装焦时水封罩局部吃水深度达不到100mm,通过现场观察,在保证装入装置移动时下调后的水封罩碰不到轨道钢结构的基础上,将水封罩下调120mm,吃水深度达到220mm,保证了水封罩插入水封槽的深度起到良好的密封作用;为确保水封罩的吃水深度,车间加大了对水封槽的清理力度和频次,使装焦过程中洒落在水封槽内的焦炭及时得到清除。

3.2.2.由于密封石棉布长时间受高温烘烤,风吹日晒,容易损坏,车间定期更换新的石棉布,保证达到良好的环保效果;

3.2.3.优化干熄焦工艺操作,保证干熄炉预存段压力在允许的最小范围内波动。

4.除尘风机系统优化与调整

4.1.调整除尘风机升降高速时间段

在提升机到达提升塔上限时,提升机发出要求装入装置打开的信号,此时装入装置动作,开始打开。装入信号来,集尘管道阀门打开,除尘风机开始起高速。当装焦结束,提升机在冷却塔下限开始往上提升,当提至冷却塔上限时,装入装置开始关闭,装入信号消失,除尘风机开始降低速。在装焦结束时,提升机达到冷却塔上限,此时由于焦罐离开装入装置,除尘风机开始降为低速,导致冒出大量粉尘;在装入装置关闭、料斗与提升机走行过程中也有大量粉尘冒出;除尘风机从开始起高速到降为低速所用时间为150秒。

从装入装置现场烟尘冒出情况看,除尘风机高速时间段不合适,不仅除尘效果不好,而且除尘风机起高速的时间长,造成电量消耗增多。车间与自动化人员一起,将除尘风机升降高速时间段在程序内更改:当提升机(满罐)达到冷却塔对中时除尘风机开始起高速,当装入装置全关时除尘风机开始降低速。更改后,将除尘风机高速降为低速的时间段往后推延,有效避免了装焦后冒出大量粉尘的情况,并且改造后除尘风机从开始起高速到完全降为低速所用时间为110秒,比改造前缩短了40秒。

此次调整不仅达到了除尘的效果,而且节电效果显著:按照每天120炉计算,每1炉缩短了40秒,除尘风机(电机为6000V,在高速运行时电流为48A,低速时电流为24A)每月可节约用电:6000*(48-24)*40*120*30/3600=5760000kwh。

4.2.调整除尘风机高转速

在装入装置除尘设备一切正常,运转良好时,可以考虑降低除尘风机的转速。1#干熄焦五月份年修完后设备运转良好,装入装置改造安装的除尘翻板作用显著,水封罩吃水深度调整合适,密封效果好,为了达到节能降耗的目的。车间根据除尘运行阻力、除尘压差,及时调整除尘风机运行参数,将高速由原先的830r/min,降低到744r/min,同样达到除尘效果,即节能又环保价低电耗。

5.地面除尘系统优化与调整

地面除尘采用新式高效离线式低压脉冲布袋式除尘器(简称布袋除尘器)。在使用过程中,布袋除尘器除尘效率的高低直接影响干熄焦生产过程中环保效益。

5.1.反吹压力、脉冲间隔时间的整定

反吹压力、脉冲间隔时间是布袋式除尘器能否起到较高除尘效率的关键。压力过大,对布袋磨损较大,影响布袋使用寿命,检修频率增高,除尘布袋更换频次高。压力过小,降低反吹效果,布袋清灰能力降低,影响除尘效果。通过运行实践,我们根据沉降室高度、烟气流速、以及尘粒沉降速度,综合考虑,结合观察烟囱排烟情况,对除尘反吹压力进行调整一般应控制在0.35~0.6Mpa之间,脉冲间隔时间控制在4S左右,换仓反吹之间停顿时间控制在25s,反吹压力、脉冲间隔时间得及时调整,使粉尘得到充分沉降,确保使用效果。

5.2.布袋的定期检查更换

除尘器首先选择耐磨性好、缝制质量优、抗张力强的布袋。布袋的损坏与否直接决定了除尘器的除尘效果。由于布袋更换步骤繁琐,存在安全隐患,同时,新布袋相比于旧布袋阻力小,气体流速快,更容易损坏。因此,在保证除尘器压差(低于1500Pa)情况下,除尘器内布袋损坏数量控制在25%以内,对损坏的布袋采用堵住其他的气道同时观察烟囱排烟情况来检修。检查与更换除尘布袋时,同时检查除尘器顶仓盖密封情况,密封垫无损坏,杜绝气道的泄露以保证除尘风机的吸力,从而保证除尘效果。

5.3.水封槽开裂对除尘布袋的影响。

因材制等原因导致水封槽开裂,造成水封槽内的冷却水外溢或内渗,水流干熄炉炉口或炉内,瞬时生成蒸汽,装焦时,一部分蒸汽被高温烟气蒸发,一部分蒸汽通过除尘管道吸尘,经管式冷却器冷却,进入布袋除尘器,黏附除尘布袋上,因脉冲反吹压力、时间的制约,不能使黏附在除尘布袋上的粉尘脱落,集少成多,运行阻力、除尘压差增大,除尘布袋无法满足正常的除尘需求,除尘废气排放口冒烟尘。逐对水封槽更换的同时,对部分除尘布袋同样进行了更换,满足了除尘要求。

6.结论

6.1.干熄焦以节能环保,促进循环经济而著称,除尘效果的好坏直接影响到干熄焦安全运行。除尘系统的优化与改造,有效地避免了烟尘、焦粉对环境、职工造成的影响,做到了运控过程中的环保。

6.2.根据生产工艺、设备运行特点,针对生产过程中出现的问题,及时处理、随时调整工艺参数,减少设备能源消耗,实现了节能的目的。

[1]潘立慧 魏松波 等编著.干熄焦技术.北京:冶金工业出版社.2005.2。

[2]中国金属学会炼焦化学分会 中国炼焦行业协会炼焦专业委员会中冶焦耐工程技术有限公司 鞍山华泰干熄焦工程技术有限公司.2008年干熄焦经验技术交流研讨会论文集。(中国钢铁之家)

- [责任编辑:kangmingfei]

收藏

收藏 打印

打印 信息快递

信息快递 行业报告

行业报告 期刊杂志

期刊杂志 企业名录

企业名录 短信彩信

短信彩信 数据定制

数据定制 会议服务

会议服务 广告服务

广告服务 贸易撮合

贸易撮合 企业网站建设

企业网站建设

在线询价

在线询价 联系方式

联系方式

评论内容